Представляете, головка блока может быть кривой. А ещё в ней могут быть использованы неподходящие материалы. Но речь идёт, конечно же, не о той головке блока, которую выпускают в Ульяновске на АО “УМЗ”, а о её аналоге.

Дёшево и сердито

Не секрет, что многие автовладельцы в целях экономии готовы долго бегать по авторынкам и проводить часы в Интернете в поисках дешёвых запчастей. Разумеется, как правило это не оригинальные запчасти. Не будем утверждать однозначно, что все аналоги — это запчасти плохого качества (это не так). Но ради интереса мы пошли на эксперимент: взяли головку блока мотора УМЗ стороннего производителя и попросили специалистов ООО “Объединённый инженерный центр” Группы ГАЗ проверить, соответствует ли эта ГБЦ требованиям конструкторской документации завода. То есть, является ли она полным аналогом заводской головки блока?

Выбор запчасти пал на продукцию фирмы Tanaki. Эта деталь (TKG-1003010-68) теоретически является аналогом головки блока УМЗ А274.1003010-20 (газобензиновая модификация мотора Evotech для ГАЗели). Её стоимость составляет 28 980 руб., стоимость оригинальной ГБЦ производства АО “УМЗ” отличается от стоимости аналога немного и, как ни странно, в меньшую сторону — 28 520 руб. Головка, разумеется, в сборе — с клапанами и всем прочим. Как вы заметили, это не дешёвый аналог, который будет ожидаемо не дотягивать до качества оригинала, а близкий по цене вариант детали. Вот только так ли он близок и по качеству?

Результаты исследования в лаборатории не то, чтобы совсем удивили, но немного расстроили. Честно говоря, хотелось написать этот материал легко, как я это люблю, но не получилось: слишком много цифр. А повода для шуток, увы, нет совсем. Поэтому давайте смотреть серьёзно, что не так с этой ГБЦ.

Чуть-чуть мимо

Начнём с точности изготовления деталей ГБЦ. И первый параметр, который нас интересует, это отклонение от плоскостности рабочей поверхности ГБЦ. У нас есть конструкторская документация завода, в которой этот параметр ограничен 0,035 мм. Отклонение у исследуемой головки составило 0,038 мм. В норму, конечно, не укладывается, но не могу сказать, что отклонение слишком большое. Антифриз с маслом смешиваться не будет, но факт неприятный.

Вместе с тем в лаборатории отметили, что все крепёжные отверстия и расположение каналов в ГБЦ сделаны достаточно точно, так что трудностей с установкой этой головки на мотор быть не должно. Это радует. Но не сильно, потому что дальше начинается самое интересное.

Объём камеры сгорания по КД должен составлять от 67,5 до 68,5 куб. см. А на нашем образце он составляет 70,2 — 70,6 куб. см. Это довольно серьёзное отклонение от заданных параметров. Объём камеры сгорания влияет на степень сжатия, так что можно сказать, что с ней точно будет не всё так хорошо, как это было задумано на заводе. Наиболее возможные последствия такого отклонения — снижение мощности и рост расхода топлива. Но это только начало.

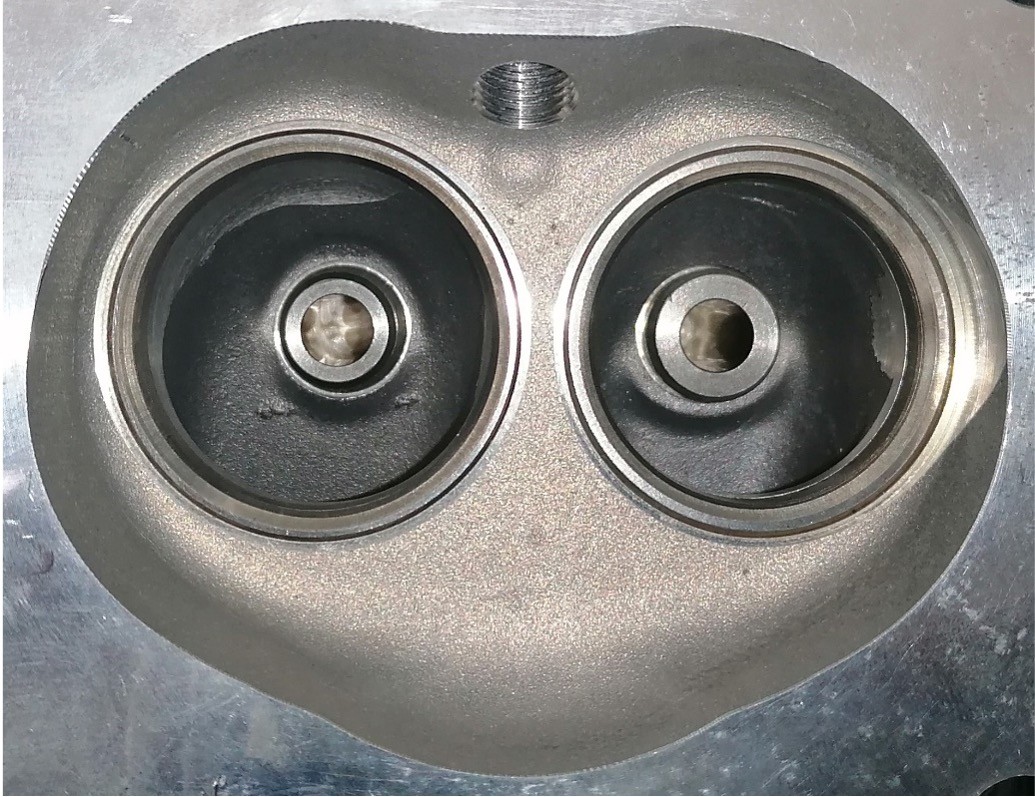

Форма камеры сгорания УМЗ

Форма камеры сгорания УМЗ Форма камеры сгорания TANAKI

Форма камеры сгорания TANAKI Втулки клапанов по документации могут иметь отклонение от цилиндричности не более 0,006 мм, на образце есть отклонения до 0,008 мм, а их сёдла не проходят проверку на геометрию. Для любителей точных цифр я эти цифры приведу, хотя это немного занудно. Итак, сёдла впускных клапанов должны иметь следующие параметры: Ø41,2±0,02/ 90°±30’, а на аналоге они Ø41,775 — 41,837/ 89°23’ — 89°40’. Для выпуска должно быть Ø38,6±0,02/ 90°±30’, на аналоге — Ø38,674 — 38,756/ 88°51’ — 89°12’. В общем, тут полный промах, и с диаметром сёдел, и с углом кромок.

Не буду занудствовать цифрами, скажу словами: геометрические параметры впускных клапанов (диаметр и углы) этой ГБЦ тоже не уложились в требования конструкторской документации, а вот выпускные оказались в допусках.

Отмечу, что несмотря на многочисленные отклонения в геометрии, клапанный механизм успешно прошёл испытание на герметичность (по старинке — керосином). То есть, работать он будет. Но, скорее всего, недолго, о чём расскажем ниже.

Некоторые детали и геометрические параметры ГБЦ от Tanaki оказались в пределах нормы. Например, в рамки уложились биение сёдел клапанов и выпускные клапаны. Однако, лаборатория дала заключение не только по геометрии ГБЦ, но и по материалам. И там картина получилась ещё более печальной.

Из того, что было

Наверное, нет нужды рассказывать, что будет, если слепить головку блока из фольги и палок. Но я всё-таки некоторые моменты позволю себе прокомментировать, потому что будет очень обидно, когда новая ГБЦ выйдет из строя неожиданно быстро. А она это сделает обязательно.

Начнём с хороших новостей: твёрдость и пористость ГБЦ соответствует документации. Оставлю ещё одну ремарку для любознательных: твёрдость должна быть не менее 70 НВ, у испытуемого образца она составила 97,7 НВ, что в параметры КД укладывается. Пористость должна быть 1-2 балла, у образца она меньше одного балла, что тоже хорошо. Но на этом хорошие новости заканчиваются, и начинается разрыв шаблонов. Точнее, конструкторской документации.

Сёдла выпускных клапанов должны быть сделаны из жаропрочного спецчугуна. Но на ГБЦ Tanaki они почему-то изготовлены из порошкового материала на основе железа. Видимо, так дешевле, а что изнашиваются быстро (в частности — горят) — так это проблема покупателя. Сёдла впуска из порошка делать можно (КД это допускает), и у образца они из него и сделаны. Правда, с нарушениями по содержанию меди, никеля и хрома. Поэтому оценку материалам сёдлам впуска в лаборатории поставили отрицательную, и это справедливо. И этому, кроме самих материалов, есть ещё одна причина, более весомая: сёдла не обладают необходимой твёрдостью. Твёрдость сёдел впуска должна быть в пределах 250 — 350 HB, а у образца она всего 187 НВ. С выпуском не лучше: вместо 48 — 60 HRC тут всего 20 HRC. Это уже полный провал.

Зато твёрдость стержня и торца клапана оказались вполне хорошими. При норме 32…42/ >49 HRC для впускного клапана у образца он составляет 36/ 52,5 HRC, для выпуска при норме 32…42/ >47 твёрдость стержня и торца составили 39 и 55 HRC соответственно. Тут всё в нормы укладывается с запасом, претензий нет.

Нет вопросов и к глубине закалки клапанов, они в норме. Но с выпуском опять немного не то: нет жаростойкой наплавки. Напомню, что выпускные клапаны работают при очень высокой температуре, так что такое отклонение от конструкторской документации просто неприемлемо. Ну и материал самого выпускного клапана по содержанию некоторых металлов тоже не соответствует документации.

Чем это грозит? Для выпускных клапанов — быстрым прогаром. Для мотора — потерей компрессии, которую восстановить будет довольно сложно и дорого.

Из мелких отклонений стоит отметить недостаточную твёрдость опорной шайбы клапанов (32 HRС вместо положенных 57 и выше) и недостаточное усилие сжатия наружных пружин. На фоне глобальных проблем клапанов — просто пустяки, хоть и не очень приятные.

Компрессия, прогар, банкрот

Что можно сказать о качестве этой ГБЦ? Я бы сказал однозначно: я бы ставить её не стал. При этом, скорее всего, первое время работать она сможет неплохо. Другое дело, что недолго.

Несмотря на некоторое не очень существенное отклонение от плоскостности рабочей поверхности, катастрофических последствий не будет. Компрессия, скорее всего, тоже не пострадает (по крайней мере, по причине негерметичности клапанов, с которой тут всё в порядке), если только в порядке сама цилиндро-поршневая группа. Насчёт сохранения заложенной заводом степени сжатия вопросы есть: всё-таки объём камер сгорания от оригинала отличается заметно, и это скажется на мощности, крутящем моменте и экономичности. Это, конечно, грустно, но пережить можно.

А вот чего пережить нельзя, так это того, что долго работать эта головка блока просто не способна. Отсутствие жаростойкой наплавки на выпускных клапанах — это просто фиаско. Как и существенная недостаточность твёрдости сёдел клапанов. Есть опасение, что эти клапаны прогорят быстрее, чем надо, а если учесть, что это головка блока газобензинового мотора, то прогореть они могут очень быстро. Такое отношение к материалам просто недопустимо.

Чем грозит прогар, объяснять не буду — сами всё понимаете. Потеря компрессии, падение мощности, троение, перерасход топлива — всё это очень неприятно, особенно для ГАЗели, то есть, коммерческого автомобиля, который должен зарабатывать деньги, а не сосать их из владельца.

Самое обидное, что эта ГБЦ даже не позволит сэкономить на покупке запчасти: она стоит не дешевле оригинала. А вот заставить очень быстро потратиться на повторный ремонт она вполне способна.

В общем, экономией здесь не пахнет, к сожалению. Пахнет проблемами в виде недолговечности и необходимости быстрого повторного ремонта. Желательно при этом использовать оригинальные или хотя бы качественные запчасти, потому что ходить по граблям не только больно, но и очень обидно. А для коммерсанта на ГАЗели и вовсе непозволительно.

Возможно вам будет интересны следующие сервисы: